Ressourceneffizienz in der Industrie: Warum Umformverfahren die Zukunft der Fertigung sind

In Zeiten steigender Rohstoffpreise und wachsender Nachhaltigkeitsanforderungen rückt ein Thema zunehmend in den Mittelpunkt der industriellen Fertigung: Ressourceneffizienz. Unternehmen müssen Wege finden, ihre Produktionsprozesse energie- und materialschonender zu gestalten – ohne Kompromisse bei Qualität und Präzision. Genau hier kommt die Umformtechnik ins Spiel, die sich als zukunftsweisende Lösung für eine nachhaltige Industrie etabliert.

1. Vom Materialabtrag zur Materialnutzung

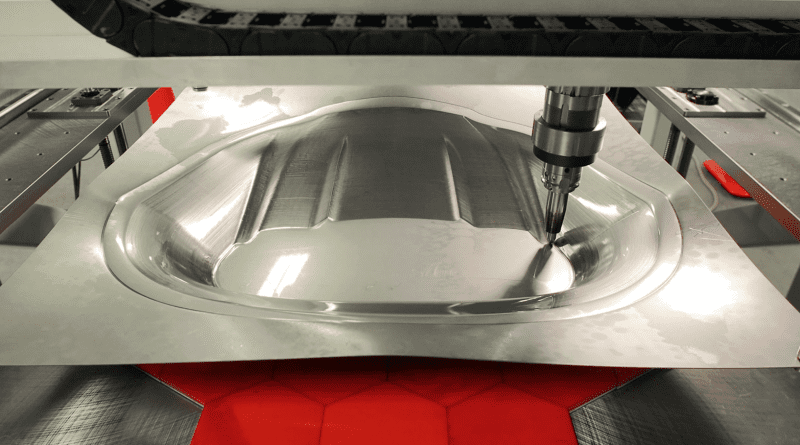

Das Prinzip der Umformung

Während spanende Verfahren wie Drehen oder Fräsen Material abtragen, basiert die Umformung auf dem gezielten Verformen. Das Metall wird durch Druck oder Zug in eine neue Form gebracht, ohne dass Späne oder Abfall entstehen. Diese Vorgehensweise spart nicht nur Rohstoffe, sondern reduziert auch den Energieaufwand, der für die Entsorgung und Aufbereitung von Restmaterial erforderlich wäre.

Ressourcenschonung in Zahlen

Schätzungen zufolge lassen sich durch den Einsatz moderner Umformverfahren bis zu 40 Prozent Material im Vergleich zur konventionellen Zerspanung einsparen – ein entscheidender Faktor für die Wirtschaftlichkeit und Umweltbilanz der Produktion.

2. Energieeffizienz durch optimierte Prozesse

Kalt und warm – aber immer gezielt

Die Umformprozesse lassen sich an den Energiebedarf anpassen. Bei der Kaltumformung wird das Material ohne externe Erwärmung bearbeitet, was Energie spart. Bei der Warmumformung wiederum kann durch präzise Temperatursteuerung eine ideale Balance zwischen Formbarkeit und Energieverbrauch erreicht werden.

Energieeinsparung durch Prozessintegration

In modernen Fertigungslinien werden Umformschritte zunehmend mit anderen Verfahren kombiniert – etwa mit Wärmebehandlung oder Oberflächenveredelung. Diese Prozessintegration reduziert Transportwege und Produktionszeiten, wodurch der Energieverbrauch weiter sinkt.

3. Stabile Bauteile mit weniger Rohstoff

Hohe Festigkeit durch Formgebung

Ein zentrales physikalisches Merkmal der Umformverfahren ist die Verdichtung des Werkstoffgefüges. Durch das plastische Verformen entsteht eine gleichmäßige, dichte Struktur, die dem Bauteil eine hohe Festigkeit verleiht. Dadurch können Konstruktionen leichter, aber genauso belastbar ausgeführt werden – ein Vorteil, der insbesondere im Fahrzeug- und Maschinenbau von Bedeutung ist.

Leichtbau als Zukunftsstrategie

Leichtere Bauteile bedeuten weniger Materialeinsatz und geringeren Energieverbrauch in der Nutzung. So wird die Ressourceneffizienz nicht nur in der Produktion, sondern über den gesamten Lebenszyklus eines Produkts hinweg verbessert.

4. Nachhaltigkeit durch Wiederverwendung und Recycling

Weniger Abfall, bessere Recyclingfähigkeit

Da beim Umformen kaum Abfälle entstehen, verringert sich die Notwendigkeit, Metallspäne oder Produktionsreste zu recyceln. Gleichzeitig erleichtert die homogene Materialstruktur das spätere Recycling der Bauteile, da keine Beschichtungen oder Verbundwerkstoffe entfernt werden müssen.

Kreislaufwirtschaft im Fokus

In einer Zeit, in der die Industrie zunehmend auf zirkuläre Wertschöpfung setzt, passen Umformverfahren perfekt in das Konzept der Kreislaufwirtschaft. Sie ermöglichen langlebige Produkte und eine hohe Wiederverwertbarkeit der eingesetzten Rohstoffe.

5. Digitalisierung und Präzision: Der nächste Schritt zur Effizienz

Smart Manufacturing

Die Kombination aus digitaler Steuerung und intelligenter Sensorik ermöglicht eine hochpräzise Prozessführung. Maschinen können in Echtzeit Daten erfassen, den Materialfluss optimieren und Fehlerquellen automatisch ausgleichen. Das führt zu weniger Ausschuss und einem gleichmäßig hohen Qualitätsniveau.

Simulation und Prozessoptimierung

Moderne Simulationssoftware erlaubt es, Umformprozesse bereits vor der Produktion virtuell zu testen. So können Materialeinsatz, Werkzeuggeometrie und Energiebedarf im Voraus optimiert werden – ein wichtiger Schritt zu mehr Nachhaltigkeit und Kosteneffizienz.

6. Wirtschaftlicher Nutzen durch Ressourceneffizienz

Weniger Kosten, mehr Wettbewerbsfähigkeit

Ressourceneffiziente Verfahren bedeuten nicht nur ökologische, sondern auch ökonomische Vorteile. Durch geringeren Materialverbrauch, kürzere Produktionszeiten und weniger Nachbearbeitung sinken die Gesamtkosten erheblich. Unternehmen, die frühzeitig auf nachhaltige Technologien setzen, sichern sich zudem langfristige Wettbewerbsvorteile.

Industrie im Wandel

Die steigende Nachfrage nach umweltfreundlichen Produktionsmethoden führt dazu, dass immer mehr Branchen die Umformung als Standardverfahren etablieren – von der Automobil- und Luftfahrtindustrie bis hin zur Medizintechnik.

Fazit: Umformverfahren als Motor der nachhaltigen Industrie

Die Zukunft der Fertigung liegt in der effizienten Nutzung von Ressourcen – und genau das leisten moderne Umformverfahren. Sie verbinden ökologische Verantwortung mit wirtschaftlicher Leistungsfähigkeit und zeigen, dass Nachhaltigkeit und Industrieproduktion keine Gegensätze sein müssen.

Durch die Weiterentwicklung der Umformtechnologien wird die industrielle Fertigung nicht nur umweltfreundlicher, sondern auch resilienter gegenüber steigenden Rohstoffpreisen und Energieanforderungen – ein klarer Weg in Richtung Zukunft.